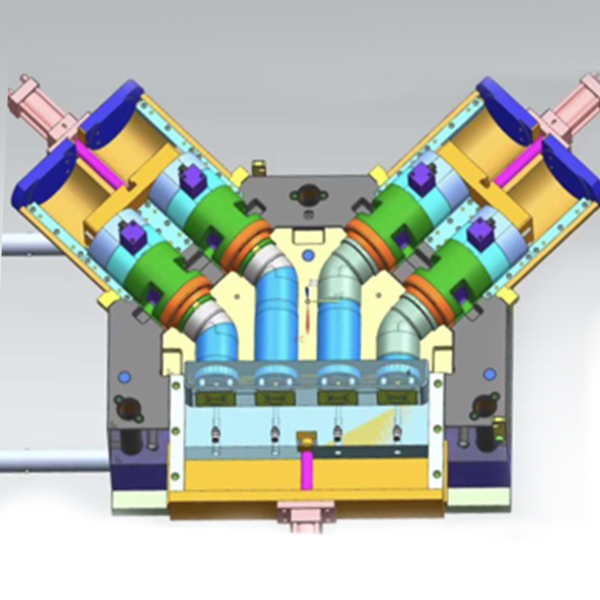

(一)金型製作工程

1、ソフトウェア設計 2、NC加工 3、後処理 4、テスト成功 5、手作り金型設計 6、プロのコピー数 7、金型形状 8、金型詳細 9、使用 10、原材料選択 11、鋼、ダイブランク

(二)の一般的な定義型

工業生産では、さまざまなプレスやプレスに取り付けられた特殊なツールを使用して、金属または非金属の材料を部品または製品の必要な形状に圧力をかけることによって、この特殊なツールを総称して型.

適用範囲:機械、自動車、軽工業、家電、石油、化学、電力およびその他の産業機器の製造および使用部門、航空エンジンの主要な耐摩耗部品、熱間押出ダイ、温間押出フィルム、熱間鍛造タッチ、圧延鋼ガイド、ローリング ホイール、自動車エンジンのカムシャフト、その他の部品および金型。

(三)金型の分類

1.一般的な分類:プラスチック金型と非プラスチックに分けることができます型:

(1) 非プラスチック金型: 鋳造金型、鍛造金型、スタンピング金型、ダイカスト金型など 名詞のヒント:

鍛造は固体 - 加熱後または固体 - 鍛造成形;鋳造は、固体 - 加熱して液体 - 鋳造 - 冷却して成形します。

A. 鋳造金型は、木材、機械加工可能なプラスチック、アルミニウム合金、鋳鉄、鋼などで作成できます。現在、木型は依然として手成形または単一部品の少量生産に広く使用されていますが、環境保護要件の制限と木材加工性能の低下により、固体金型鋳造が代わりになります。ソリッドモールド鋳造は、発泡プラスチックシートを切り貼りして成型したものです。木材に比べて金型、この方法は、短いサイクルと低コストです。

B. 鍛造金型 - 車体 (車の金型 1 つに 20,000 個以上必要)

C. スタンピングモールド — コンピュータパネル

(2)生産工程とさまざまな製品の生産に応じて、プラスチック金型は次のように分類されます。

いわゆるプラスチック射出成形金型は、空の空洞の掘削の上に特殊な金属の金型の 2 つ以上の部分で事前にあります。その後、高圧で溶かしたプラスチック粒子をキャビティに注入し、冷却してからプラスチック製品の金型を取り出します。現在、私たちの身の回りにあるプラスチック製品の90%以上が射出成形で作られています。

市場の見通し?大容量、幅広い用途、すでに飽和状態。

市場の見通し?大容量、幅広い用途、すでに飽和状態。

射出成形は、プラスチック加工で最も一般的に使用される方法です。この方法は、すべての熱可塑性プラスチックと熱硬化性プラスチックの一部に適用できます。それらの多数のプラスチック製品は、他の成形方法であり、射出成形加工の主なツールとして、射出成形金型の 1 つ、精度の品質、製造に使用されます。サイクルと射出成形の生産効率は、高低のレベルのプロセスで、製品の品質、歩留まり、コスト、製品の更新に直接影響を与えると同時に、企業の市場競争力と反応速度を決定します。

射出成形金型は、さまざまな部品を備えた多数の鋼板で構成されており、基本的には成形装置(凹型、パンチ)に分けられます

B.位置決め装置(ガイドポスト、ガイドスリーブ)C.固定装置(Iプレート、コードピット)D.冷却システム(ウォーターホール)

E恒温システム(加熱管、ヘアライン)

Fランナーシステム(ジャッキホール、ランナー溝、ランナーホール)

Gエジェクターシステム(シンブル、エジェクター)

射出成形プロセス: 射出成形金型は、プラスチック製品を製造するためのツールです。金型キャビティが形成されるいくつかのセットの部品で構成されています。射出成形の場合、金型が射出成形機に固定され、溶融プラスチックが金型キャビティに射出され、キャビティ内の冷却が完了した後、上型と下型が分離され、排出システムを介して製品になります金型キャビティから金型の外へ、そして最後に型次の射出成形のために閉じられると、射出成形プロセス全体がサイクルで実行されます。

ブリスター金型:ブリスター金型の製造、最低コストは石膏金型、次に電気メッキ銅金型、最も高価なのはアルミニウム金型です。金型には小さな穴が開けられており、熱化された硬質片を真空吸着してプラスチック製品を形成します。

投稿時間: 2021 年 3 月 26 日