ステップ 1: 製品の 2D および 3D 図面を分析および消化し、下書きを設定します。PVC管継手金型.コンテンツには次の側面が含まれます。

1. 製品の幾何学的形状。(ティー PVC パイプ金型, swrパイプ金型)

2. 製品の寸法、公差、および設計基準。

3. 製品の技術的要件 (硬度、可塑化の程度など、場合によっては製品のリサイクルを考慮する必要があります)

4. 製品に使用されているプラスチックの名称、縮み、色。(例えば、PVC管継手金型とUPVC、CPVC パイプ継手金型設計で異なる金型材料を使用します)

5.製品の表面要件。

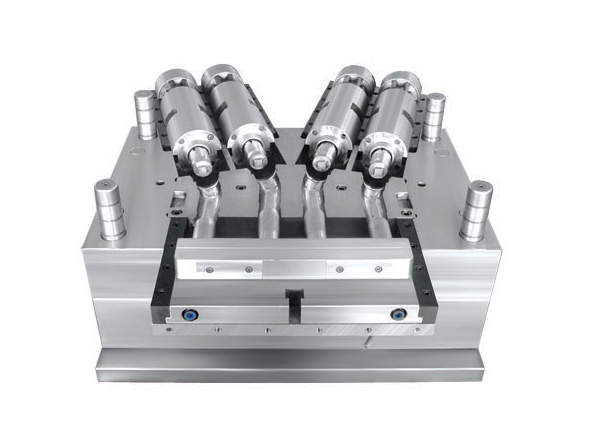

ステップ 2: 射出成形機のモデルを決定します。

射出成形機の仕様は、主にプラスチック製品のサイズと生産バッチに基づいています。射出成形機を選択する際、設計者は主にその可塑化率、射出量、型締力、設置金型の有効面積 (射出成形機のタイロッド間の距離)、弾性率、突出形状、および突出長さを考慮します。

顧客が使用する射出成形機のモデルまたは仕様を提供している場合、設計者はそのパラメータを確認する必要があります。たとえば、顧客が射出成形機のタイ ロッドの内部距離を 680*680mm に選択した場合、PVC管継手金型この範囲を超えることはできません。それ以外の場合は、交換についてお客様と話し合う必要があります。

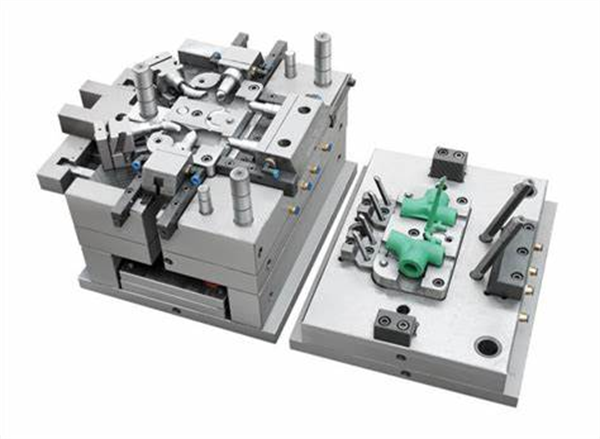

ステップ 3: キャビティの数の決定PVC管継手金型およびキャビティの配置 金型キャビティの数の決定は、主にパイプの投影面積、幾何学的形状 (サイド コア プルの有無にかかわらず)、製品の精度、バッチ サイズ、および経済的利益に基づいています。キャビティの数は、主に次の要因に基づいて決定されます。

1. 製品の生産バッチ (月次バッチまたは年次バッチ)。

2.製品のサイドコア引っ張りの有無とその処理方法。

3.金型の外形寸法と射出成形機に取り付けられた金型の有効面積(または射出成形機のドローロッド間の距離)。

4.射出機の製品重量と射出量。

t製品の投影面積とクランプ力。

6. 製品の精度。

7.製品の色。

8. 経済的利益 (金型の各セットの生産価値)。

キャビティの数が決定したら、キャビティの配置とキャビティの位置のレイアウトを行う。キャビティの配置には、金型のサイズ、ゲート システムの設計、ゲート システムのバランス、コア引き (スライダー) 機構の設計、インサート コアの設計、ホット ランナーの設計が含まれます。システム。上記の問題は、パーティング面とゲート位置の選択に関連しているため、特定の設計プロセスでは、PVC管継手金型最も完璧な設計を実現するために必要です。

上記の 3 つの手順により、PVC パイプ継手金型のコスト、対応する生産計画、および長期的な経済的利益を大まかに計算できます。金型メーカーの選定とその後の生産計画において、効果的な計画とタイムリーな調整を行うことができます。Longxin Mold は、の設計と製造に重点を置いています。塩ビ管金型.パイプ金型の信頼できるサプライヤーをお探しの場合は、すぐにご連絡ください。Longxin Mold のプロの販売チームができるだけ早くご連絡いたします。

投稿時間: 2021 年 8 月 11 日